دستگاه پرکن مایعات با توجه به پارامتر های مختلف دارای فناوری های گوناگونی است که در ساختار آن به کار رفته است که در این مطلب به انواع آن می پردازیم.

فناوری های به کار رفته در دستگاه پرکن مایعات از تکنولوژی هایی محسوب می شود که جهت پر نمودن حجم و وزن مشخص از مواد مختلف با چگالی و نیز حالات مختلف در ظروف مربوط و استاندارد استفاده می شود. کاربرد پرکن های مایعات جهت پر نمودن انواع مختلفی از مایعات در ظروف مخصوص در صنایعی مانند غذایی، آرایشی، دارویی و… می باشد که این امر در کوتاه ترین زمان و با کمترین نیروی کار با دقت بالایی انجام می گردد.

انتخاب به دستگاه پرکن مایعات که متناسب با محصول و خط تولید مورد نظر باشد نیاز به دقت بالایی در هنگام خرید دارد. از این رو می بایست قبل از خرید به تکنولوژی های به کار رفته در دستگاه دقت نمود تا مناسب ترین انتخاب را داشت.

انواع فناوری های دستگاه پرکن مایعات

انواع فناوری ها در این دستگاه به پارامترهای مختلفی تقسیم می گردد. که یکی از این فاکتورها را می توان مکانیسم عمل آنها دانست که به انواع دستگاه پرکن مایعات خطی و دستگاه پر کن مایعات روتاری تقسیم می شوند. از مزیت های دستگاه پرکن روتاری می توان کم جا بودن، قابلیت پر کردن مایعات از 250 سی سی تا 4 لیتر و نیز بستن درب ظرف در همان دستگاه را نام برد.

در پرکن مایعات با فناوری پرکن روتاری نیازی به دستگاه های متعدد جهت تعویض و باز کردن قطعات مختلف برای پر کردن ظروف با ویسکوزیته های مختلف نیست. از این رو این دستگاه بسیار پر متقاضی نیز می باشد.

در دسته بندی پرکن ها، پارامتر های دیگری تاثیر گذارند که می توان به غلظت مایعات اشاره کرد که با توجه به آن، فناوری های به کار رفته در دستگاه پرکن مایعات به دو دسته رقیق و غلیظ دسته بندی می شوند که شامل فرآیند های مانند پرکردن مواد، شستشو دهنده ظروف، درب گذار و درب بند و نیز روشی که پرکن مواد استفاده می کند، می باشد.

فناوری پرکن مایعات رقیق

اگر بخواهیم به فناوری های موجود در پرکن مایعات رقیق اشاره کنیم می توان به روش ثقلی، دستگاه پر کن مایعات اورفلو یا سرریز، تری بلوک، منوبلوک را نام برد که همگی با عملکرد های ساده یا پیشرفته برای پر کردن مایعات رقیق مورد استفاده قرار می گیرند.

فناوری پرکن مایعات غلیظ

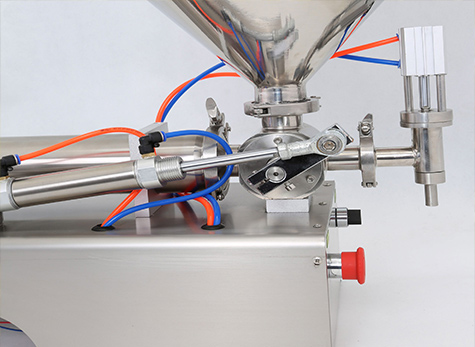

از انواع فناوری های که در دستگاه پرکن مایعات غلیظ به کار می رود می توان به انواع مدل ها مانند دستگاه پر کن مایعات پمپی، سیلندر پیستونی، اسپری پر کن، تیوپ پر کن و … که به صورت دستی، اتومات و یا تمام اتومات مایعات غلیظ با ویسکوزیته بالا را در ظروف مخصوص پر می کنند، اشاره کرد. همچنین فناوری دستگاه لیبل زن نیز در پرکن های مایعات بسیار کارساز می باشد

انتخاب پرکن مایعات مناسب

در بررسی فناوری دستگاه پرکن مایعات می توان به ویسکوزیته محصول اشاره کرد که نشان دهنده میان مقامت آن در برابر جاری شدن می باشد. از دیگر عوامل موثر در انتخاب نوع دستگاه می توان به سازگاری شیمیایی، اندازه و شکل محصول و نیز ملاحظات زیستی آن ها اشاره کرد.

نحوه کارکرد دستگاه پرکن مایعات بر اساس همین ویسکوزیته محصول شما متفاوت عمل خواهد کرد به عنوان مثال در فناوری های دستگاه پرکن مایعات رقیق عمل پرکردن تنها به واسطه خاصیت گرانروی و نیروی جاذبه خود مایع انجام می گیرد که از جمله موادی که با این روش در ظروف پر می شوند می توان به انواع شربت ها، نوشابه، دلستر، جرم گیر، سفید کننده، بنزین، الکل و … اشاره کرد که با تغییر دما ویسکوزیته آن ها هیچ تغییری نمی کند.

در رابطه با مایعات غلیظ عمل پر کردن توسط فناوری های دستگاه پرکن مایعات بایستی با صرف نیرو توسط پمپ و یا سیلندر پیستون انجام شود. در بررسی تکنولوژی دستگاه پرکن مایعات غلیظ می توان به این نتیجه رسید که در این سیستم ها برای کنترل حجم مواد تزریق شده داخل ظروف از سنسور های قطع کننده و یا تایمر برای اعلام پر شدن ظرف مورد نظر استفاده می کنند به این ترتیب هیچ هدر رفتی در مواد تولیدی و نیز کار اضافه به وجود نخواهد آمد.

فناوری دستی، نیمه اتوماتیک و تمام اتوماتیک پرکن مایعات

این ماشین آلات بر اساس نوع عملکرد خود به سه نوع فناوری های دستگاه پرکن مایعات دستی، نیمه اتوماتیک و تمام اتوماتیک تقسیم بندی می شوند که بسته به پیشرفته بودنشان دقت و سرعت عمل کار نیز افزایش می یابد.

به طور کلی باید گفت که اهمیت دستگاه پرکن مایعات به حدی است که می توان با صرف هزینه و نیروی کار اندک در مدت زمان معین با دقت بالا و سرعت زیاد بسیاری از محصولات را در ظروف مخصوص پر کرده و بسته بندی نمود بدون اینکه ذره ای از مواد تولیدی به هدر رود.